Шум в редукторе с косозубыми стальными шестернями. Защита от шума и ультразвука. Методы борьбы с шумом. Методы снижения вибрации и шума

Охрана труда и БЖД

Охрана труда и безопасность жизнедеятельности

Защита от шума и ультразвука. Методы борьбы с шумом

Зная из формул (12) и (15), от чего зависит уровень звукового давления в расчетной точке, для снижения шума могут быть применены следующие методы:

1) уменьшение шума в источнике;

2) изменение направленности излучения;

3) рациональная планировка предприятий и цехов, акустическая обработка помещений;

4) уменьшение шума на пути его распространения. Уменьшение шума в источнике. Борьба с шумом посредством

уменьшения его в источнике (уменьшение Lp) является наиболее рациональной.

Шум механизмов возникает вследствие упругих колебаний как всей машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний — механические, аэродинамические и электрические явления, определяемые конструкцией и характером работы механизма, а также технологические неточности, допущенные при его изготовлении и, наконец, условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического и электромагнитного происхождения.

Механические шумы. Факторы, вызывающие шумы механического происхождения, следующие: инерционные возмущающие силы, возникающие вследствие движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка, штамповка) и т. д.

Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются прежде всего подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части.

Частоты колебаний, а следовательно, и шума, создаваемого

неуравновешенностью, кратны n/60 (n — скорость вращения, об/мин).

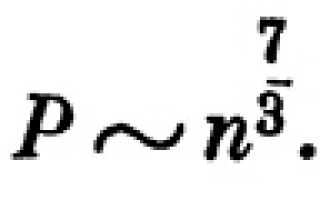

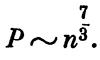

Спектр шума шарикоподшипников занимает широкую полосу частот. Звуковая мощность Р зависит от скорости вращения машины:

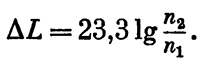

Увеличение скоростей вращения подшипников качения с пх до п2 (об/мин) приводит к возрастанию шума на величину ΔL (дБ):

Зубчатые передачи — источники шума в широком диапазоне частот. Основными причинами возникновения шума являются деформации сопрягаемых зубьев под действием передаваемой нагрузки и динамические процессы в зацеплении, обусловленные неточностями изготовления колес. Шум имеет дискретный характер.

Шум зубчатых передач возрастает с увеличением скоростей вращения колес и нагрузки.

Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования, заменяя устаревшие процессы и оборудование новыми. Например, внедрение автоматической сварки вместо ручной устраняет образование брызг на металле, что позволяет исключить шумную операцию по зачистке сварного шва. Применение фрезерных тракторов для обработки кромок металла под сварку вместо пневмозубил делает этот процесс значительно менее шумным.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов, и в этом случае своевременный ремонт позволяет снизить шум.

Необходимо отметить, что проведение многих мероприятий по борьбе с вибрациями (см. гл. 4) дает одновременно и спижение шума. Для уменьшения механического шума необходимо:

заменять ударные процессы и механизмы безударными; например, применять в технологическом цикле оборудование с гидроприводом вместо оборудования с кривошипными или эксцентриковыми приводами;

заменять штамповку прессованием, клепку — сваркой, обрубку — резкой и т. д.;

заменять возвратно-поступательное движение деталей равномерным вращательным движением;

применять вместо прямозубых шестерен косозубые и шевронные, а также повышать классы точности обработки и чистоты поверхности шестерен; так, ликвидация погрешностей в зацеплении шестерен дает снижение шума на 5—10 дБ, замена прямозубых шестерен шевронными — на 5 дБ;

по возможности заменять зубчатые и цепные передачи клиноременными и зубчатоременными; например, замена зубчатой передачи на клиноременную снижает шум на 10—15 дБ;

заменять, когда это возможно, подшипники качения на подшипники скольжения; такая замена снижает шумы на 10—15 дБ;

по возможности заменять металлические детали деталями из пластмасс и других «незвучных» материалов, либо перемежать соударяемые и трущиеся металлические детали с деталями из «незвучных» материалов, например, применять текстолитовые или капроновые шестерни в паре со стальными; так, замена одной из стальных шестерен (в паре) на капроновую снижает шум на 10—12 дБ;

использование пластмасс при изготовлении деталей корпусов дает хорошие результаты. Например, замена стальных крышек редуктора пластмассовыми приводит к снижению шума на 2—6 дБ на средних частотах и на 7—15 дБ — на высоких;

при выборе металла для изготовления деталей необходимо учитывать, что внутреннее трение в различных металлах неодинаково, а следовательно, различна «звучность», например, обычная углеродистая сталь, легированная сталь являются более «звучными», чем чугун; большим трением обладают после закалки сплавы из марганца с 15—20% меди и магниевые сплавы; детали из них при ударах звучат глухо и ослабление; хромирование стальных деталей, например турбинных лопаток, уменьшает их «звучность»; при возрастании температуры металлов на 100—150° С они становятся менее звучными;

более широко применять принудительную смазку трущихся поверхностей в сочленениях, что также снижает их износ;

применять балансировку вращающихся элементов машин;

применять прокладочные материалы и упругие вставки в соединениях, чтобы исключить или уменьшить передачи колебаний от одной детали или части агрегата к другой; так, при правке металлических листов наковальню нужно устанавливать на прокладку из демпфирующего материала.

Установка мягких прокладок в местах падения деталей с конвейера или сбрасывания со станков, прокатных станов может существенно ослабить шум.

У прутковых автоматов и револьверных станков источником шума являются трубы, в которых вращается прутковый материал. Для снижения этого шума применяют различные конструкции малошумных труб: двухстенные трубы, между которыми проложена резина, трубы с наружной поверхностью, обернутой резиной и т. п.

Для уменьшения шума, возникающего при работе галтовочных барабанов, дробилок, шаровых мельниц и других устройств наружные стенки барабана облицовывают листовой резиной, асбестовым картоном или другими подобными демпфирующими материалами.

Аэродинамические шумы. Аэродинамические процессы играют большую роль в современной технике. Как правило, всякое течение газа или жидкости сопровождается шумом, и поэтому с вопросами борьбы с аэродинамическими шумами приходится встречаться очень часто. Эти шумы являются главной составляющей шума вентиляторов, воздуходувок, компрессоров, газовых турбин, выпусков пара и воздуха в атмосферу, двигателей внутреннего сгорания, насосов и т. п.

К источникам аэрогидродинамического шума относятся: вихревые процессы в потоке рабочей среды; колебания среды,4 вызываемые вращением лопастных колес; пульсации давления рабочей среды; колебания среды, вызываемые неоднородностью потока, поступающего на лопатки колес. В гидравлических механизмах к этим источникам шума добавляются также кавитациониые процессы.

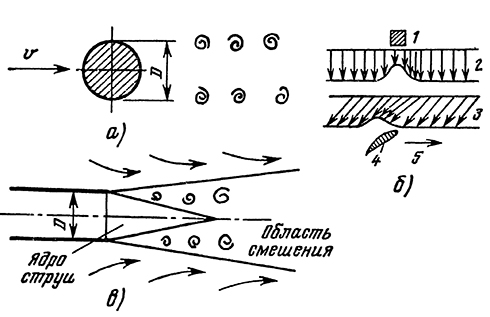

При движении тела в воздушной или газовой среде, при обдувании тела потоком среды вблизи поверхности тела образуется периодически отрывающиеся от него вихри (рис. 43, а). Возникающие при срыве вихрей сжатия и разрежения среды распространяются в виде звуковой волны. Такой звук называется вихревым.

Частота вихревого звука (Гц) выражается формулой

где Sh — число Струхаля, определяемое опытным путем; v — скорость потока, м/с; D — проекция ширины лобовой поверхности тела на плоскость, перпендикулярную v; для шара и цилиндра величиной D являются их диаметры.

Вихревой шум при обтекании тел сложной формы имеет сплошной спектр.

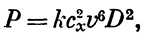

Звуковая мощность вихревого шума (Вт)

где к — коэффициент, зависящий от формы тела и режима течения; сх — коэффициент лобового сопротивления.

Отсюда видно, что для уменьшения вихревого шума необходимо прежде всего уменьшить скорости обтекания и улучшить аэродинамику тел.

а — вихревой; б — шум от неоднородности потока; в — шум струи; 1 — препятствие; 2 — поле скоростей в абсолютном движении; 3 — то же в относительном движении; 4 — лопатка колеса; 5 — направление вращения

Для гидравлических машин с вращающимися рабочими колесами (вентиляторы, турбины, насосы и т. д.) имеет место шум от неоднородного потока.

Неоднородность потока на входе в колесо или на его выходе, возникающая из-за плохо обтекаемых деталей конструкции или направляющего аппарата, приводит к нестационарному обтеканию лопаток колеса и неподвижных элементов, расположенных у колеса и, как следствие этого, — к шуму от неоднородности (шуму от препятствий в потоке, лопаточному, сиренному шуму).

Шумообразование от неоднородности потока, так же как и вихревой шум, вызывается пульсациями давления на препятствиях и лопатках (рис. 43, б).

В относительном движении скорость на входе в колесо равна геометрической сумме скорости в абсолютном движении и окружной скорости. При попадании лопатки в аэродинамическую тень от препятствия (впадина на профиле абсолютных скоростей) относительная скорость изменяется по величине и направлению и влечет за собой изменение угла атаки, а следовательно, и вектора силы, действующей на лопатку, что вызывает появление звукового импульса. _ Звуковая мощность шума от неоднородности потока также определяется выражением (15), поскольку природа обоих шумов одинакова.

Борьба с шумом и вибрацией на производстве

Как уже указывалось, источниками шума и вибрации являются различные процессы, оборудование, явления, что создает определенные трудности в борьбе с ними и обычно требует одновременного проведения комплекса мероприятий как инженерно-технического, так и санитарно-гигиенического характера.

В общем случае средства защиты человека от шума делятся на коллективные (рис. 2.8) и индивидуальные.

В соответствии с ГОСТ 12.1.029 снижения шума и вибрации в производственных условиях можно добиться следующими методами:

устранение или уменьшение шума и вибрации непосредственно в источнике их возникновения;

локализация источников шума и вибрации средствами звуко- и виброизоляции; звуко- и вибропоглощения;

рациональное размещение технологического оборудования, машин, механизмов;

акустическая обработка помещений (снижение плотности звуковой энергии в помещении, отражений от стен, перекрытий, оборудования и т.п.);

внедрение малошумных технологических процессов и оборудования, оснащение машин и механизмов дистанционным управлением, создание рационального режима труда и отдыха работающим и т.д.;

применение средств индивидуальной защиты;

использование лечебно-профилактических мероприятий.

Как показывает практика, наиболее эффективным является борьба с шумом в источнике его возникновения. Как правило, шум машин и механизмов возникает в результате упругих колебаний как всего механизма, так и его частей, отдельных деталей.

Для уменьшения механического шума следует своевременно проводить ремонт оборудования, шире применять принудительное смазывание трущихся поверхностей и балансировку вращающихся частей.

Значительное снижение шума (на 10-15 дБ) достигается при замене ударных процессов безударными, подшипников качения подшипниками скольжения, зубчатых и цепных передач клиноременными зубчатоременными передачами, прямозубых шестерен косозубыми металлическими или пластмассовыми, металлических деталей деталями из пластмасс и т. д.

Рис. 2.8. Классификация средств коллективной, защиты работающих от шума

Снижения аэродинамического шума можно добиться уменьшением скорости газового потока, совершенствованием аэродинамических свойств механизмов, позволяющим снизить интенсивность вихреобразования, применением звукоизоляции и установкой глушителей и т.д.

Электромагнитные шумы снижаются конструктивными изменениями в электрических машинах.

Действенным методом снижения уровня шума является установка звукоизолирующих и звукопоглощающих преград на пути его распространения.

Под звукоизоляцией понимают создание специальных строительных устройств – преград (в виде стен, перегородок, кожухов, выгородок и т. п.), препятствующих распространению шума из одного помещения в другое или в одном и том же помещении.

Принцип звукоизоляции заключается в том, что большая часть звуковой энергии отражается от преграды и только незначительная часть ее проникает сквозь звукоизолирующую преграду и попадает в окружающую среду.

Звукопоглощение – это способность материала или конструкции поглощать энергию звуковых волн, которая в узких каналах и порах материала трансформируется в другие виды энергии, в основном в тепловую. Иными словами уменьшение шума в звукопоглощающих преградах обусловлено переходом колебательной энергии в тепловую вследствие внутреннего трения в звукопоглощающих материалах.

Хорошие звукопоглощающие свойства имеют легкие и пористые материалы, такие, как минеральный войлок, стекловата, поролон и т. п.

В качестве звукопоглощающих материалов чаще всего используют минераловатные плиты типа «Дкмигран», «Акминит», гипсовые плиты АГП с минераловатным заполнением, ваты из супертонкого базальтового волокна с а в пределах 0,8-0,95 на разных среднегеометрических частотах.

Выбор типа поглотителя, его толщины и конструктивного исполнения определяется в первую очередь интенсивностью и частотной характеристикой шума, технологическими и противопожарными требованиями.

Для звукопоглощения в производственных помещениях используются звукопоглощающие балки, штучные звукопоглотители в виде различных геометрических форм (кубов, шаров, конусов и др.), перфорированные экраны и т. д.

Для снижения аэродинамического шума, возникающего при работе вентиляторов, дымососов, компрессоров, кондиционеров на воздуховодах, всасывающих трактах, магистралях выброса и перепуска воздуха устанавливают различные глушители, которые могут быть активными и реактивными.

Активные глушители представляют устройства, содержащие в себе материал, поглощающий энергию аэродинамического шума.

Реактивные глушители устроены таким образом, что способны отражать входящую звуковую энергию обратно к источнику ее образования.

Большое значение для снижения шума и вибрации имеет правильная планировка территории и производственных помещений, а также использование естественных и искусственных преград, препятствующих распространению звука. При проведении планировочных мероприятий учитывают расположение помещений и объектов относительно друг друга. Цехи с большим количеством шумящего оборудования должны быть сконцентрированы в глубине заводской территории или в одном месте, удалены от тихих помещений, ограждены зоной зеленых насаждений, частично поглощающих шум.

При невозможности или неэкономичности реализации противошумных мероприятий, а также для работы в аварийных условиях работающие должны быть обеспечены средствами индивидуальной защиты от шума: противошумными вкладышами (Беруши), наушниками и шлемофонами. Эффективность этих средств зависит от их конструкции, качества используемых материалов, силы прижатия, выполнения правил эксплуатации.

Противошумные вкладыши («Комфорт плюс», МАХ-1, Laser life и др.) вставляют непосредственно в слуховой канал наружного уха. Их изготавливают из легкого каучука, эластичных пластмасс, резины, эбонита и ультратонкого волокна. Они позволяют снизить уровень звукового давления на 10-15 дБ.

В условиях повышенного шума рекомендуется применять наушники, которые обеспечивают надежную защиту органов слуха. Например, наушники ВЦНИОТ снижают уровень звукового давления на 7-38 дБ в диапазоне частот 125-8000 Гц. В настоящее время промышленностью выпускаются современные наушники типов Ария, Наутилус, Биг, Тракстон и др.

Шлемофоны рекомендуется применять для защиты от воздействия шума с общим уровнем 120 дБА и выше. Они герметично закрывают всю околоушную область и снижают уровень звукового давления на 30-40 дБ в диапазоне частот 125-8000 ГЦ.

Защита от вибрации машин, механизмов и Оборудования также проводится несколькими методами: устранением или снижением действующих переменных сил, вызывающих вибрацию в источнике их возникновения; вибропоглощением и виброизоляцией.

Наиболее действенным из них является устранение или снижение вибрации непосредственно в источнике образования. При проектировании оборудования предпочтение отдают таким кинематическим и технологическим схемам, при которых динамические процессы, вызываемые ударами, резкими ускорениями, исключаются или предельно снижаются, Так, например, вибрация снижается при замене поступательного движения на равномерное вращение, механических приводов гидравлическими, подшипников качения подшипниками скольжения; использовании шестерен со специальными видами зацеплений – глобоидальным, шевронным, двушевронным, конхоидальным и т.п. Борьбу с вибрацией можно эффективно проводить с помощью вибропоглощающих и виброизолирующих материалов и специальных устройств. К вибропоглощению относят вибродемпфирование и виброгашение.

Эффект вибродемпфирования – превращение энергии механических колебаний в другие виды энергии, чаще всего в тепловую. Для этого в конструкциях деталей, через которые передается вибрация, применяют материалы с большим внутренним трением, например, специальные магниевые сплавы, пластмассы, резины, вибродемпфирующие покрытия и т.д.

Виброгашение – это снижение уровня вибрации объекта путем введения в колебательную систему дополнительных реактивных сопротивлений. В частности, для предотвращения общей вибрации вибрирующие машины и оборудование устанавливают на самостоятельные виброгасящие фундаменты, массу которых рассчитывают таким образом, чтобы амплитуда их колебаний не превышала 0,1-0,2 мм, а вероятность появления резонансных явлений была бы минимальной. Для снижения вибрации трубопроводов используются гасители колебаний типа буферных емкостей для превращения пульсирующих потоков в равномерные.

Для ослабления интенсивности передачи вибрации от источников ее возникновения полу, рабочему месту, сиденью, рукоятке и т.п. широко используют методы виброизоляции.

Виброизоляция – это снижение уровня вибрации защищаемого объекта, достигаемое уменьшением передачи колебаний от их источника. Виброизоляция представляет собой упругие элементы, так называемые амортизаторы вибрации, размещенные между вибрирующей машиной и ее основанием.

Виброизоляция используется при виброзащите от действия напольных и ручных механизмов. Компрессоры, насосы, вентиляторы, станки должны устанавливаться на амортизаторы или упругие основания в виде элементов массы и вязкоупорного слоя. Для снижения интенсивности вибрации необходимо, чтобы масса фундамента была в З-5 раз больше массы агрегата.

В качестве виброизоляторов для машин с вертикальной возмущающей силой используют резиновые, пружинные и комбинированные опоры (рис. 2.12). Поскольку резиновые амортизаторы под действием нагрузки деформируются без изменения объема, для их эффективной работы необходимо, чтобы ширина и длина амортизатора не превышали более чем в 2-3 раза его высоту. Листовая резина характеризуется небольшой деформацией, поэтому она не может служить эффективным виброизолятором. Для прокладок можно использовать перфорированную листовую резину с условием, чтобы статическая ее осадка не превышала 10-20% толщины.

Для снижения вибрации воздуховодов, особенно в местах их прохождения через стены или другие строительные конструкции, в узлах крепления или стыковок устанавливают упругие прокладки.

Для ручного инструмента наиболее эффективна многозвенная система виброизоляции, когда между руками и инструментом проложены слои с различной массой и упругостью.

В качестве средств индивидуальной защиты от вибрации используют специальную обувь на массивной резиновой подошве, рукавицы, перчатки, вкладыши и прокладки, которые изготавливаются из упругодемпфирующих материалов.

Важными моментами в системе мероприятий по снижению негативного воздействия шума и вибрации являются правильная организация труда и отдыха, постоянное медицинское наблюдение за состоянием здоровья операторов, специальные лечебно-профилактические мероприятия, также, как гидромассаж, гидропроцедуры (ванны, различные души), витаминизация и т.д.

Методы борьбы с шумом и вибрацией;

При разработке мероприятий для защиты от шума и вибрации следует руководствоваться ГОСТ 12.1.029-80 “Средства и методы защиты от шума и вибрации”.

Снижения шума и вибрации можно достичь следующими методами:

– уменьшение шума и вибрации в источнике их образования;

– изоляция источников шума и вибрации средствами звуко- и виброизоляции, звуко- и вибропоглощения;

– архитектурно-планировочные решения, предусматривающие рациональное размещение технологического оборудования, машин, механизмов, акустическая обработка помещений;

– применение средств индивидуальной защиты.

Наиболее эффективна защита от шума и вибрации в источнике их образования. Поэтому при проектировании и конструировании оборудования и технологических процессов необходимо (где это возможно) заменять ударные взаимодействия деталей безударными, возвратно-поступательное движение – вращательным, подшипники качения – подшипниками скольжения, металлические детали – деталями из пластмасс или других материалов, шумные технологические процессы – бесшумными или малошумными и т.д.

При изготовлении оборудования необходимо соблюдать минимальные допуски в сочленениях и тщательную балансировку движущихся деталей, демпфировать (поглощать) вибрации соударяющихся деталей путем покрытия их материалами, имеющими большое внутреннее трение (резиной), а также применением прокладок из пробки, битумного картона, войлока, асбеста и т.п.

Защита от аэродинамического шума, возникающего при работе вентиляционных установок, кондиционеров, компрессоров, при обдувке деталей сжатым воздухом для их очистки, сушки и при других технологических операциях требует больших усилий и часто является недостаточной. Основное снижение шума достигается в основном звукоизоляцией источника или применением глушителей, которые устанавливают на воздуховодах, всасывающих трактах, магистралях выброса и перепуска воздуха.

Звукоизоляция – это специальные устройства – преграды (в виде стен, перегородок, кожухов, экранов и т.д.), препятствующие распространению шума из одного помещения в другое или в одном и том же помещении. Физическая сущность звукоизоляции состоит в том, что наибольшая часть звуковой энергии отражается от ограждающих конструкций.

Звукоизолирующая способность преград возрастает с увеличением их массы и частоты звука. В ряде случаев многослойные конструкции, состоящие из разных материалов, обладают более высокой звукоизоляцией, чем однослойные конструкции такой же массы. Воздушная прослойка между слоями увеличивает звукоизолирующую способность преграды.

В производственных условиях часто вместе со звукоизоляцией применяют звукопоглощение. Наиболее эффективно поглощают звук пористые материалы. Это объясняется переходом энергии колеблющихся частиц воздуха в теплоту, образующуюся в результате их трения в порах материала. В качестве звукопоглощающего материала применяют капроновое волокно, поролон, минеральную вату, стекловолокно, пористый поливинилхлорид, асбест, пористую штукатурку, вату и др.

Очень часто для защиты от шума используют специальные кожухи, устанавливаемые на агрегатах. Их обычно изготавливают из тонких алюминиевых, стальных или пластмассовых листов. Внутренняя поверхность кожуха обязательно облицовывается звукопоглощающим материалом. При установке кожуха на пол должны использоваться резиновые прокладки. Кожух может обеспечить снижение шума на 15-20 дБ.

Для защиты работающих от непосредственного (прямого) воздействия шума используют экраны, устанавливаемые между источником шума и рабочим местом. Акустический эффект экрана основан на образовании за ним области тени, куда звуковые волны проникают лишь частично. Экраны облицовывают звукопоглощающим материалом толщиной не менее 50-60 мм. Снижение шума в местах, защищенных экранами, составляет 5-8 дБ.

В шумных цехах ряд рабочих мест, например операторов пультов управления, размещают в звукоизолированных кабинах, внутренние поверхности которых облицовывают звукопоглощающими материалами.

В больших производственных помещениях хороший эффект в снижении шума дают объемные звукопоглотители в виде перфорированных кубов, шаров или конусов. Их подвешивают над шумными агрегатами или размещают в определенном порядке вдоль ограждающих конструкций.

Большое значение для снижения шума и вибрации имеет правильная планировка территории и производственных помещений, а также использование естественных и искусственных преград, препятствующих распространению шума.

Для защиты от вибрации широко используют также вибро-поглощающие и виброизолирующие материалы и конструкции.

Виброизоляция – это снижение уровня вибрации защищаемого объекта, достигаемое уменьшением передачи колебаний от их источника. Виброизоляция представляет собой упругие элементы, размещенные между вибрирующей машиной и ее основанием. Амортизаторы вибраций изготавливают из стальных пружин или резиновых прокладок.

Фундаменты под тяжелое оборудование, вызывающее значительные вибрации, делают заглубленными и изолируют со всех сторон пробкой, войлоком, шлаком, асбестом и другими демпфирующими вибрации материалами.

Для уменьшения вибрации кожухов, ограждений и других деталей, выполненных из стальных листов, на них наносят слой резин, пластиков, битума, вибропоглощающих мастик, которые рассеивают энергию колебаний.

В тех случаях, когда техническими и другими мерами не удается снизить уровень шума и вибрации до допустимых пределов, применяют индивидуальные средства защиты. В качестве индивидуальных средств защиты от шума в соответствии с ГОСТ 12.1.029-80 используют мягкие противошумные вкладыши, вставляемые в уши, тампоны из ультратонкого волокна или жесткие из эбонита или резины, эффективные при DL = 5-20 дБ. При звуковом давлении L>120 дБ рекомендуются наушники типа ВЦНИИОТ, предназначенные для защиты от высокочастотного шума; шлемы, каски и специальные противошумные костюмы.

Для защиты рук от воздействия локальной вибрации, согласно ГОСТ 12.4.002-74, применяют рукавицы или перчатки следующих видов: со специальными виброзащитными упруго-демпфирующими вкладышами, полностью изготовленные из виброзащитного материала (литьем, формованием и т.п.), а также виброзащитные прокладки или пластины, которые снабжены креплениями к руке (ГОСТ 12.4.046-78).

Для защиты от вибрации, передаваемой человеку через ноги, рекомендуется носить обувь на войлочной или толстой резиновой подошве.

Для исключения контакта с источником ультразвука необходимо применять дистанционное управление оборудованием; автоблокировку, т.е. автоматическое отключение оборудования при выполнении вспомогательных операций (загрузка и выгрузка продукции, нанесение контактных смазок и т.д.); приспособления для удержания источника ультразвука или обрабатываемой детали.

В качестве СИЗ работающих от вредного воздействия ультразвука, распространяющегося в воздушной среде, следует применять противошумы по ГОСТ 12.4.051.

Для защиты рук от воздействия контактного ультразвука необходимо применять две пары перчаток – резиновые (наружные) и хлопчатобумажные (внутренние) или только хлопчатобумажные.

К работе с ультразвуковым оборудованием не допускаются лица моложе 18 лет. Лица, обслуживающие ультразвуковое оборудование, должны проходить предварительный и периодический медосмотры.

ОСНОВНЫЕ МЕТОДЫ И НАПРАВЛЕНИЯ СНИЖЕНИЯ ШУМА НА ПРЕДПРИЯТИЯХ

1. Снижение шума в источнике— наиболее эффективное направление борьбы с ним.

Шумы бывают механического, аэродинамического и электромагнитного происхождения.

Механические шумы возникают вследствие действия инерционных сил, процесса трения между деталями в узлах и агрегатах конструкций. Меры по снижению шума необходимо осуществлять путем совершенствования технологических процессов и создания прогрессивного оборудования уже на стадии проектирования, соблюдения режимов ремонта средств технологии и оборудования в соответствии с техническими условиями.

Для снижения шума механического происхождения необходимо осуществлять следующую работу:

• замена штамповки на прессование, клепки на сварку, обрубки на обрезку, рихтовки на вальцовку и т.п.;

• замена возвратно-поступательного движения на равномерное вращение;

• замена прямозубых шестерен косозубыми и шевронными;

• замена металлических деталей на пластмассовые;

• размещение зубчатых зацеплений в масляных ваннах и картерах;

• применение принудительной смазки в сочленениях для пре

дотвращения возникновения шума от трения;

• использование прокладочных материалов в соединениях для ослабления колебаний от одной части узла или агрегата к другой;

• установка корпусов, кожухов, крышек и т.п. для уменьшения интенсивности вибраций поверхностей, создающих шум;

• применение резиновых подкладок на днищах при установке на них агрегатов и машин и т.п.

Аэродинамические шумы, источником которых являются пульсация (колебания) скорости и давления потока воздуха или газа, характерны для работы компрессов, двигателей внутреннего сгорания, вентиляторов, газовых турбин, при выпусках в атмосферу пара и газов.

Для уменьшения аэродинамического шума необходимо еще на стадии проектирования деталей, узлов, механизмов и агрегатов уменьшать скорость газов и улучшать аэродинамику соответствующих конструктивно-эксплуатационных параметров. Это относи гея к двигателям внутреннего сгорания, где наибольший шум возникает в системах впуска-выпуска, особенно выхлопа, и где самое эффективное средство снижения шума — установка глушителей.

Электромагнитный шум возникает в результате взаимодействия ферромагнитных масс с переменными магнитными полями — более плотная прессовка пакетов пластин трансформаторов.

2. Борьба с шумом путем изменения направленности излучения — соответствующая ориентация узла, агрегата’, машины относительно рабочих мест.

3. Мероприятия по акустическому оборудованию помещении — монтаж и установка на внутренней поверхности стен и потолка различных типов звукопоглощающей облицовки. В качестве материала используются жесткие пористые плиты на цементном вяжущем растворе, стекловолокно, минеральная вата и др.

4. Снижение шума на пути его распространенияпутем установки экранов, кабин, ограждений, кожухов.

Наибольший эффект в борьбе с шумом можно получить, используя рассмотренные методы в комплексе.

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

Средства индивидуальной защиты (СИЗ) органов слуха работающих установлены ГОСТ 12.4.051—87 — это противошумные шлемофоны, наушники, заглушки, вкладыши, которые эффективно защищают организм от раздражающего действия шума, предупреждая возникновение различных функциональных нарушений и расстройств. Они должны лишь дополнять коллективные средства защиты, если последние не могут решить проблему борьбы с шумом.

ЗАЩИТА ОТ УЛЬТРАЗВУКА

Ультразвук— это колебания воздушной среды с частотой более 11,2 кГц. Источники ультразвука — оборудование, в котором генерируются ультразвуковые колебания для выполнения технологических процессов, технического контроля и измерений.

Ультразвуковой диапазон частот подразделяют на низкочастотные колебания (от 1,12х 10 4 до 1,0х10 5 Гц), распространяющихся воздушным и контактным путем, и высокочастотные колебания (от 1,0×10 5 до 1,0×10 9 Гц), распространяющиеся только контактным путем.

Допустимые уровни звукового давления на рабочих местах низкочастотных ультразвуковых колебаний, распространяющихся воздушным путем, не должны превышать следующих значений по ГОСТ 12.1.001-89 ССБТ. «Ультразвук. Общие требования безопасности»:

Среднегеометрические Уровень звукового

частоты третьоктавных давления, дБ

полос, кГц

Допустимые уровни ультразвука в зонах контакта рук и других частей тела оператора с рабочими органами приборов и установок не должны превышать 110 дБ.

Длительный контакт человека с поверхностями, колеблющимися с ультразвуковой частотой, может вызвать местные заболевания тканей, головную боль, быструю утомляемость, раздражение и бессонницу.

Поэтому при разработке технологических процессов, изготовлении и эксплуатации ультразвукового оборудования (ультразвуковое оборудование должно соответствовать требованиям ГОСТ 12.2.003-91 ССБТ. «Оборудование производственное. Общие требования безопасности») необходимо принимать все меры для снижения уровня ультразвука на рабочем месте до значений, не превышающих допустимые. С этой целью необходимо использовать дистанционное управление и автоматическое отключение периодически работающего оборудования и приборов (например, при загрузке и выгрузке продукции и т.д.). Ультразвуковые установки должны иметь кожухи (экраны) из органического стекла (стальных листов), облицованные противошумной мастикой. В качестве СИЗ работающих от вредного воздействия ультразвука, распространяющегося в воздушной среде, применяют противошумы (ГОСТ 12.4.051-78).

Для защиты рук от возможного воздействия ультразвука в зоне контакта человека с твердой (жидкой) средой используют специальные перчатки или захваты-манипуляторы.

К работе с ультразвуковым оборудованием допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование.

ЗАЩИТА ОТ ИНФРАЗВУКА

Инфразвук — это колебания воздушной среды с частотой до 20 Гц. На промышленных предприятиях основными источниками инфразвука являются вентиляторы, компрессорные установки, все медленно вращающиеся машины и механизмы. В соответствии с СН 22-74-80. «Гигиенические нормы инфразвука на рабочем месте» нормы звукового давления в октавных полосах со среднегеометрическими частотами 2, 4, 8 и 16 Гц не должны превышать 105 дБ.

При длительном воздействии инфразвука на человека, превышающего допустимый уровень, возникают головные боли, чувство вибрации внутренних органов (обычно на частотах 5-10 Гц), снижение работоспособности, чувство страха, нарушение функции вестибулярного аппарата.

Основные мероприятия по борьбе с инфразвуком: устранение низкочастотных вибраций; повышение жесткости конструкций и повышение числа оборотов машин и механизмов.

Глава 9. Защита от вибраций

Определившиеся тенденции и прогнозы развития техники свидетельствуют о том, что качественные изменения машин и агрегатов достигаются главным образом за счет увеличения скоростных и силовых параметров при одновременном снижений их материалоемкости. Это обусловливает возрастание динамических нагрузок, механических воздействий и, следовательно, вибрационной активности выпускаемых машин и производственного оборудования.

Вибрация — это механические колебания машин, механизмов и их элементов.

Производственная вибрация оказывает вредное влияние на сами машины, интенсифицируя износ, снижая их надежность и долговечность, повышая уровни излучаемого шума. В этой связи по интенсивности вибрации принято судить о качестве машины и ее техническом состоянии. Распространяясь по конструкциям и грунту, вибрация воздействует на другие объекты, вызывая разрушение строительных конструкций и ухудшая работу приборов и точных станков. Наконец, самое главное: контакт человека с вибрирующими поверхностями ухудшает его здоровье и работоспособность: повышается утомляемость, снижаются производительность и качество труда, развивается профессиональное заболевание — вибрационная болезнь.

Причины вибрации: неуравновешенные силовые воздействия, возникающие при работе машин и агрегатов с возвратно-поступательным движением деталей, с неуравновешенными вращающимися массами, с механизмами ударного Действия, движение транспортных средств по неровному пути.

Основные параметры, характеризующие вибрацию: частота колебаний (f); величина амплитуды смещения точек (А); скорость перемещения точек (виброскорость) (v); ускорение, с которым идет нарастание и убывание виброскорости (виброускорение) (а).

При оценке вибрации используют как абсолютные значения частоты (Гц), амплитуды перемещения (мм), среднеквадратичной колебательной скорости за время усреднения (мм/с), так и относительные значения виброскорости и виброускорения в децибелах.

Вибрации могут быть периодическими и непериодическими (например, отдельные беспорядочные одиночные толчки, удары и т.д.). Считается, что человек реагирует на действующее точение параметров вибраций. Действующее значение виброскорости — это среднеквадратичное мгновенных значений скорости.

На практике весь диапазон частот вибраций разбивают на октавные диапазоны. (В октавном диапазоне верхняя граница частоты в 2 раза больше нижней.) Среднегеометрические частоты октавных полос стандартизованы: I, 2, 4, 8, 16, 31,5, 63, 125, 250, 500, 1000 Гц. Для характеристики вибраций так же, как и для шума, введены логарифмические уровни параметров вибрации (ГОСТ 12.1.012—90. «Вибрационная безопасность. Общие требования»).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.